ИМПУЛЬСНЫЙ СВАРОЧНЫЙ АППАРАТ СВОИМИ РУКАМИ

В бытность свою, занимаясь в мастерской ремонтом и мелким изготовлением различных устройств, столкнулся с проблемами ремонта инверторных сварочных аппаратов зарубежного производства. В первую очередь класса GYSMI . IMS и других подобных аппаратов с монтажом по гибридным технологиям. В условиях небольшой частной мастерской было довольно проблематично изготовить подобия таких плат с нанесением медного слоя на алюминий через теплопроводный диэлектрик. Отслоение медного слоя , а также нанесение его после испарения в результате выхода из строя силовых транзисторов или механических повреждений чинить в таких условиях практически невозможно.

Поэтому была поставлена задача, сконструировать такой модуль, который по своим габаритным размерам мог бы быть встроен почти в любой корпус, применяемыми зарубежными изготовителями.

При этом сварочный аппарат должен быть легко собираемым и легко крепящимся к корпусным деталям. Иметь в своей конструкции доступные элементы, и по возможности обеспечивать надёжную и долговременную работу на сварочных токах до 200 ампер и выше. Опять же по возможности обеспечить работу этого модуля в режиме стабилизации напряжения, что бы использовать в режиме полуавтоматической сварки в среде инертного газа. Чтобы можно было охватить крупноблочным ремонтом и модернизацией ещё и пользователей полуавтоматов с минимальным различием в технологическом плане. Одним из немаловажных критериев должна быть низкая себестоимость изделия в свете разворачивающейся конкурентной борьбы за обслуживание клиента.

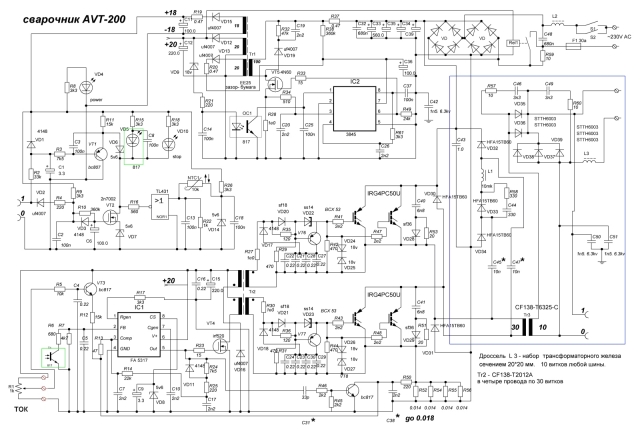

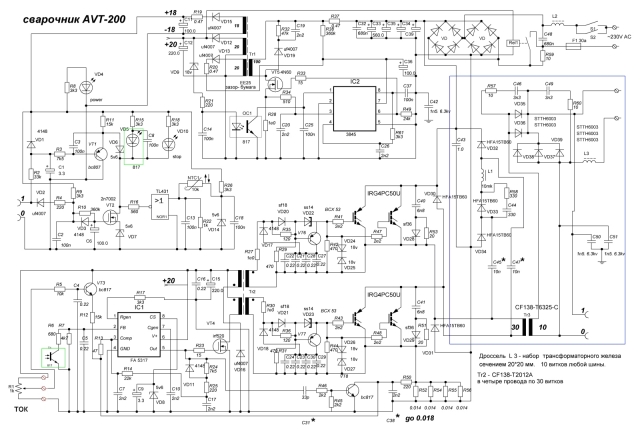

И эта задача была выполнена. Так появился сварочный инвертор AVT 200.

В качестве прототипа была выбрана вполне апробированная схема несимметричного или косого моста. Было изучено некоторое количество литературы по этой тематике и приличное количество схем промышленного и любительского изготовления. Также было проведено некоторое количество экспериментов во время разработки схемотехники.

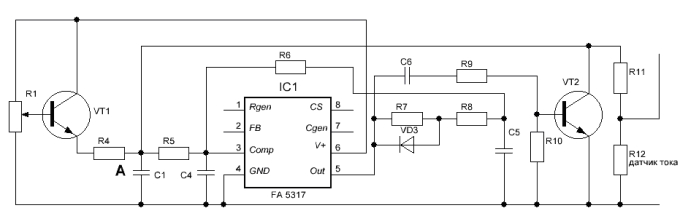

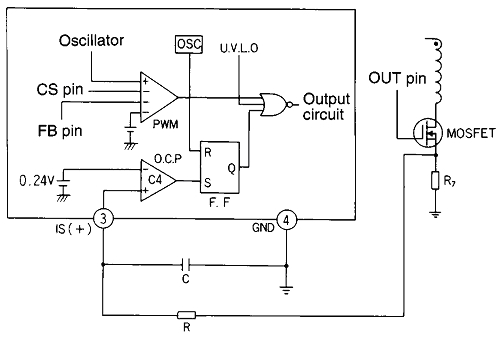

В результате всех этих действий было принято решение делать сварочный аппарат двухплатным, без трансформатора тока, с гальванической связью с сетью основного контроллера, с максимально избыточной силовой частью. Всё-таки прокачать 200 ампер при таких габаритах довольно сложная задача. При этом должна быть унификация – управление не должно кардинально меняться при переходе на режимы работы MMA, TIG, MIG-MAG. В качестве контроллера была выбрана микросхема КА7552 или её более дорогой аналог FA5317 или FA5311. К сожалению, эти микросхемы предназначены для выполнения на их основе обратноходового преобразователя, но

никак не прямоходового. Но проблема по переводу этих микросхем в нужный нам режим работы

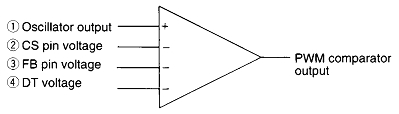

была решена очень простым способом. Режим работы микросхем задаётся внутренним источником калиброванного напряжения, потенциал которого и определяет коэффициент заполнения.

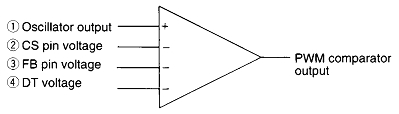

Это вход PWM компаратора - DT voltage.

Но искусственно ограничивая максимальное напряжение на входе FB pin voltage, мы автоматически

переводим микросхему в режим заполнения меньше 50% , что и желательно для прямоходового режима функционирования. Так как внутри микросхемы по входу FB pin voltage уже стоит и калиброванный источник напряжения, и калиброванное сопротивление для задания вытекающего тока, то нам остаётся только выбрать номинал резистора, который надо подключить параллельно

входу FB pin voltage и минусу источника питания. Из всего ряда резисторов наиболее подходит номинал 4,7ком. Всё, мы перевели очень просто микросхему в режим работы, который будет применяться в нашем сварочном аппарате.

Следующее преимущество этого контроллера – низкое напряжение на входе компаратора, что позволяет использовать очень низкоомные резисторы, и соответственно терять на рассеивании

в тепло небольшую мощность. При самых простых расчётах потери в тепло на эмиттерном резисторе

будет падать не более 5 ватт.

Значит, мы можем отказаться от трансформатора тока и управлять сварочным аппаратом

непосредственно измеряя только один параметр – ток эмиттера.

Теперь перейдём к системе регулирования тока. Наиболее оперативно за током как на входе, так и на выходе сварочного аппарата следят поцикловые системы. Однако из-за довольно нестабильной в условиях сильных электромагнитых помех работы компаратора, эта схемотехника применяется довольно редко. Наиболее распространено управление по среднему току. Хотя эта схемотехника сложней, и в ней присутствуют свои подводные камни в виде неустойчивости системы с автоматическим регулированием при неправильном выборе постоянных времени фильтров и индуктивности выходного дросселя, который включен в систему регулировки, применение её наиболее распространено в силу простоты настройки.

Но мы не ищем лёгких путей и останавливаем свой выбор именно на поцикловом слежении за током.

Но для начала мы должны разобраться в том, как и что мы собрались регулировать.

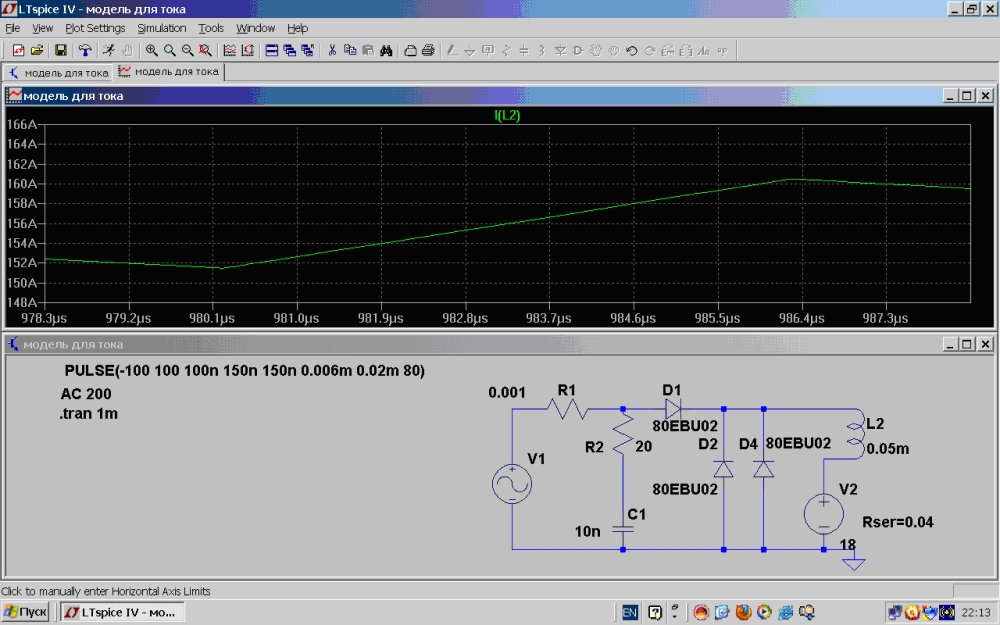

При токах 130 ампер и выше крутизна наклона токового плато становится очень небольшой.

То есть начальный и конечный ток имеют очень небольшую дельту, или разницу.

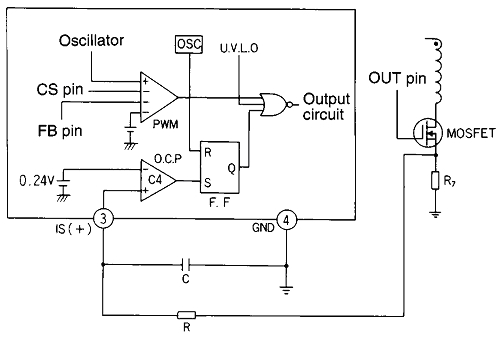

Это хорошо видно на простейшей модели ( модель 1 ).

|

-

|

При среднем токе порядка 155 ампер начало накачивающего импульса проходит с амплитудным значением в 152 ампера, а заканчивающая амплитуда равна 160 ампер. То есть дельта равна 8 ампер. Это равно 5% от среднего тока. Уменьшение индуктивности дросселя улучшит картину, но

кардинальных изменений не будет.

В реальных условиях на фоне больших электромагнитных помех возможны ложные срабатывания

компаратора, и соответственно пропуски накачивающих импульсов. Что проявляется в наличии всяких посторонних звуков в трансформаторе и также перегрузочной работе силовой части. Что есть

очень плохо и грозит выходом из строя силовых элементов.

С этой проблемой сталкивалось очень большое количество любителей инверторного сваркостроения.

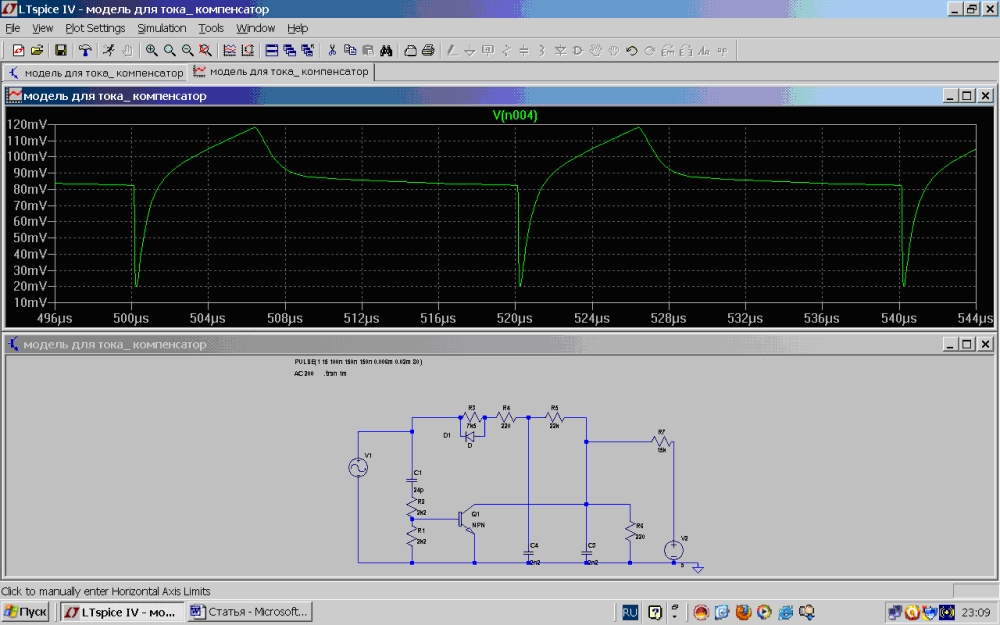

И многие не решив задачу поциклового регулирования переходили на регулирование по среднему значению тока. Но есть вариант создания системы поциклового регулирования надёжно работающей и в таких специфических условиях. Нужно просто отключить компаратор на время всех переходных процессов и подмешать пилообразный сигнал в фазе, но с небольшой амплитудой. Вернее создать

не совсем линейно-изменяющийся сигнал, совпадающий по фазе с циклом, а уже к нему подмешать

сигнал с датчика тока и с задатчика тока. В этой ситуации наклон токового плато уже не будет иметь решающего значения, а будет учитываться в основном средняя составляющая этого сигнала. И если

дельты изменения тока будет хватать для надёжного переключения, то это хорошо, а если нет, то вступает в работу дополнительный нарастающий сигнал. Что и обеспечивает надёжную работу узла

компаратора, да и всего устройства в целом.

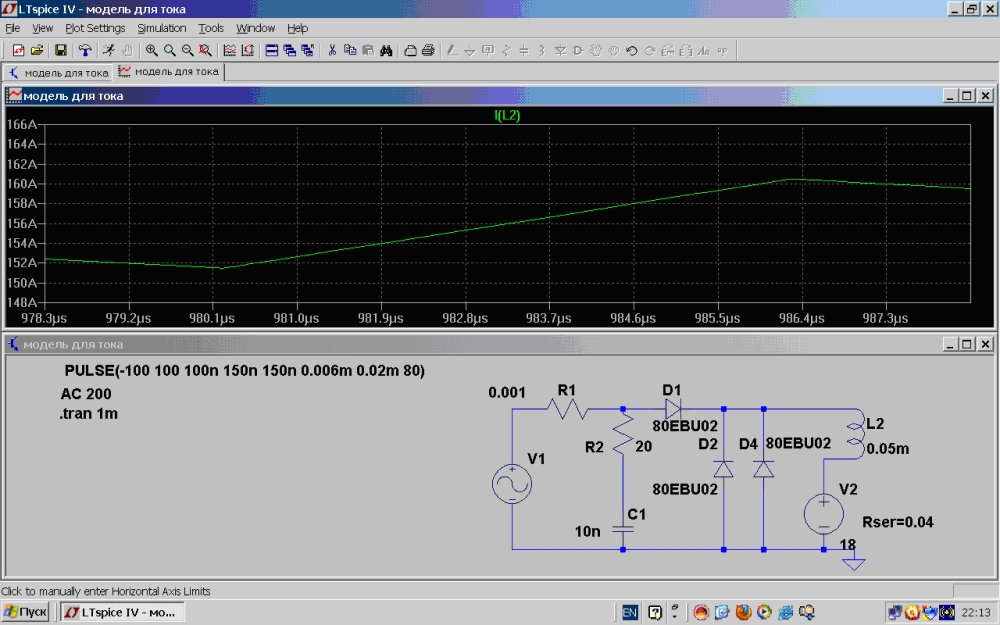

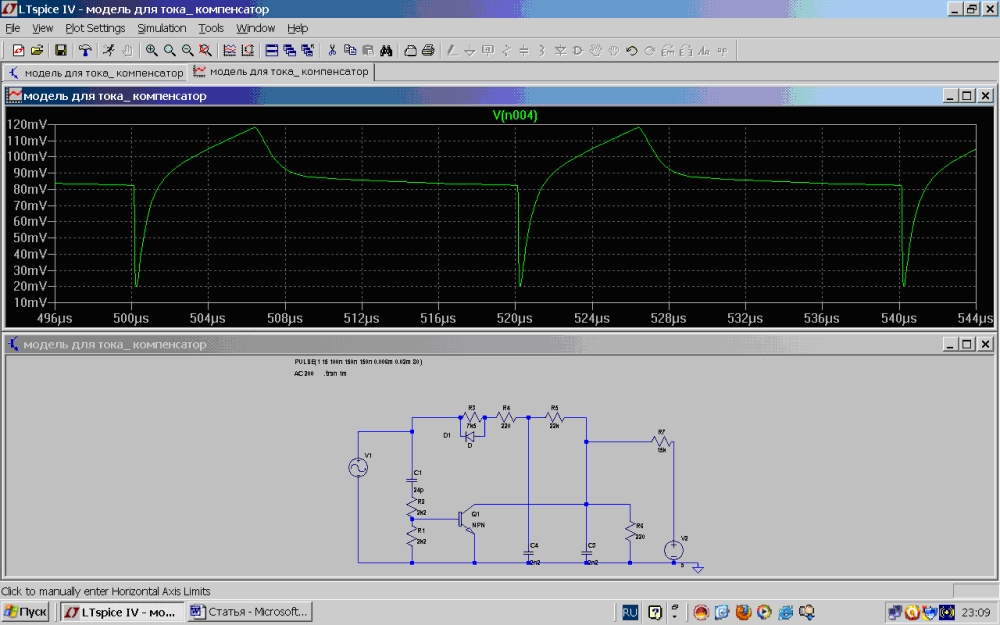

Узел, формирующий такой дополнительный сигнал, представлен на модели 2.

Очень короткий импульс с выхода микросхемы открывает примерно на полмикросекунды транзистор, и соответственно примерно на микросекунду с учётом ёмкостной составляющей компаратор остаётся выключённым из процесса обработки токового сигнала. Для мощной модификации инвертора и для варианта полуавтомата ёмкость конденсатора на переходе коллектор – эмиттер составляет до 0,018 микрофарады. Увеличение больше этого значения может привести ток короткого замыкания до величин опасных для функционирования устройства в обычном режиме.

|

-

|

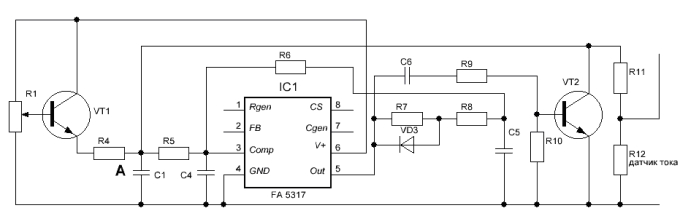

А схема этого узла предоставлена на рис 3.

Точка А это и есть главная точка сумматора, где и формируется основной сигнал управления компаратором.

Получилась очень простая схема, состоящая только из пассивных элементов с

низким входным сопротивлением и управлением током. То есть почти идеальный узел управления в условиях мощных помех. В готовом устройстве этот узел стоит недалеко от силового трансформатора

и не испытывает никаких проблем от рядом стоящих излучающих узлов. Как с применением трансформатора на торе, так и с применением трансформатора на Ш-образном сердечнике.

Кстати такой же узел с токовым сумматором был применён в предыдущем варианте сварочного инвертора AVT 160 на контроллере UC3845, только пассивный RCD формирователь пилы там был заменён на стандартный транзисторный формирователь с задающего генератора.

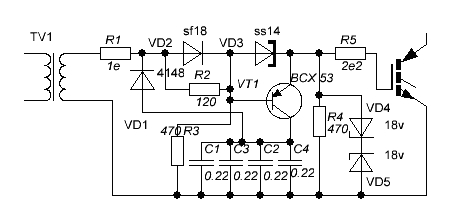

Ну а теперь перейдём к следующему узлу в инверторном сварочном аппарате AVT 200 - узлу драйверов. Несмотря на некоторое количество рекомендаций применять только драйвера на оптронах с гальванической развязкой, не соглашусь с такой постановкой вопроса. Драйвера на ТГР имеют вполне приличные параметры, просты в изготовлении и имеют наилучшее соотношение цена – качество. Даже некоторые неудобства с намоткой ТГР компенсируются простотой и дешевизной этого узла.

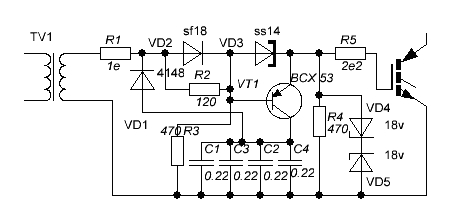

За прототип возьмём классический образец драйвера для

мощных мосфетов и биполярных транзисторов с изолированным затвором и немного доработаем его.

Доработка будет заключаться в уменьшении номинала затворных резисторов и применении биполярного транзистора BCX 53 в качестве разрядного. Выбор этого транзистора обусловлен его

небольшой ценой и вполне достаточными характеристиками в нужном нам SMD корпусе.

Изменение номиналов резисторов обусловлено конечной скоростью нарастания импульсов управления, формирующихся после ТГР. Всё, косметические изменения закончены.

Конструктивно ТГР намотан жгутом их четырёх изолированных проводов на сердечнике CF138-T2012A.

Выбор сердечника обусловлен соотношением габаритов к поперечному сечению. У этого сердечника он максимален. Количество витков 4 по 30. В качестве проводов использован обычный телефонный провод. Возможно применение и советских сердечников НМ 2000 К 20-12-6 в количестве трёх штук и количеством витков 25. Но возможно и применение других сердечников, подходящих по размерам.

Диод VD1 и конденсаторы С1-С4 служат для создания отрицательного потенциала на коллекторе транзистора VT1 и соответственно запирающего сигнала для силового транзистора. Снижение этого

потенциала при очень коротких импульсах управления всё равно не приводит до полного исчезновения за счёт ограничения минимальной длительности импульса блоком управления.

И вдобавок к этому узел защиты от короткого замыкания отрабатывает за время меньшее, чем одна секунда и отключает полностью силовую часть.

Поэтому надёжность этого узла довольно высока.

Следующий узел, какой мы будем рассматривать – это силовой блок.

Выбор транзисторов для него обусловлен в первую очередь экономической составляющей.

Зачем применять суперсовременные дорогие транзисторы, если старые добрые IRG4PC50U и IRG4PC50W вполне обеспечивают нужные мощностные характеристики. Если выбирать рабочую частоту не больше 40 кгц, то эти транзисторы покажут вполне приемлемые результаты. Выбрав более быстрые IRG4PC50W, мы можем не применять дополнительный снабберный блок, ну и соответственно при использовании IRG4PC50U применить полный комплект снабберных цепочек. В нашем устройстве их два. Один RCD снаббер стоит на плате рядом с силовыми транзисторами. А второй, регенеративный – на плате выходного выпрямителя.

УВЕЛИЧИТЬ

При изготовлении сварочного аппарата, который будет использоваться на токе больше 200 ампер и в жёстких промышленных условиях мы обязательно поставим на плату ( рис 5. ) четыре силовых транзистора по два в параллель.

Этим обеспечится удвоение выходной мощности и распределение тепла на четыре точки теплосъёма.

А это актуально, так как мы применяем один общий радиатор и слюдяные изолирующие прокладки

толщиной 50 микрон. В свете озвученных ранее условий работы блока управления, перегруза по току

в силовых транзисторах не будет. Соответственно и беспокоится о перегреве транзисторов при применении изоляторов не стоит.

Если наш сварочный аппарат будет использоваться в облегченных бытовых условиях и с ограничением максимального тока на уровне 160 ампер, то вполне закономерно применение только одной пары силовых транзисторов. Так как настроечных элементов на плате и схемотехнически не предусмотрено, то регулировку максимального тока будем осуществлять при помощи резисторов

R52 – R56. Эти резисторы представляют собой просто кусок нихрома толщиной 1мм от 3-х килловатной нагревательной спирали. Длина – 25 мм, рабочая часть – 15мм. Рабочая часть – это часть свободная от полуды. Если поставить два таких резистора, то максимальный ток ограничим на уровне

120 ампер, если три – то 160ампер, если четыре – то ограничение произойдёт при токе 210 ампер.

Все эти цифры довольно условные, ведь у нас ещё есть и состояние питающей сети и режим самой сварки – обычный, с короткой дугой и пр.

Подгонку по максимальному току можно выполнить один раз, откалибровать сопротивления по номиналу, а потом просто вставлять нужное количество.

В идеале вместо четырёх резисторов ставится один, нужного нам номинала. Применение самодельного этого изделия обусловлено отсутствием в свободной продаже столь низкоомных резисторов.

А теперь перейдём к плате силового трансформатора. Эта плата при помощи стоек крепится к основной плате. Конструкция получается довольно жёсткой и легко крепящейся к нижней части корпуса посредством металлических уголков. Силовой трансформатор применён в данной конструкции тороидальный , из феррита CF 138 , конструктив – Т6325-С , что означает его физические размеры и наличие эпоксидного защитного покрытия. Применение такого трансформатора выгодно по нескольким причинам – обмотки располагаются вокруг сердечника и соответственно имеют максимальную теплопередачу в окружающую среду. Площадь окна сердечника геометрически намного больше, чем у таких же размеров, но Ш-образного. И ещё немаловажный фактор – это небольшие размеры по высоте, что при нашей двухплатной конструкции позволяет уложится в общую ширину конструктива меньше 120 мм , что бы можно было использовать данный силовой модуль как ремкомплект ко многим импортным инверторным сварочным аппаратам. Применяя сердечник в аппарате с током порядка 200 ампер нужно доработать феррит до нужных кондиций. Я использую два варианта доработки – один это просто сломать сердечник, предварительно сделав пазы по диаметру, а потом склеить эпоксидкой с зазором из кальки в 0,04 мм с каждой стороны. Есть и другой способ – это надрез алмазным отрезным кругом, толщиной 0,4 мм на две трети по сечению. Так получается виртуальный зазор, который ничем не уступает реальному, но проще. Для аппаратов с выходным током 150 ампер и менее можно просто увеличить процентов на 20 количество витков в обмотках и ничего не резать и не колоть.

Намотка и расчёт силового трансформатора стандартны и каких-либо тонкостей не имеют, кроме того, что можно применять обмоточные провода меньшего сечения в связи с хорошим охлаждением обмоток.

На плате силового трансформатора ( рис 7 ) также установлен дополнительный блок регенеративного снаббера. Отличие от стандартной схемотехники только в одном – шины источника питания 300 вольт зашунтированы прямо на плате конденсатором 1 мкф 400 вольт. Что даёт полную компенсацию индуктивности проводов соединяющих источник 300 вольт и снаббер.

В остальном плата силового трансформатора особенностей не имеет.

Дроссель выполнен на обычном трансформаторном железе стержневого типа с поперечным сечением 3,5 - 4 см.кв. длинной около 80 – 90 мм , количество витков – 10.

Тараненко А. В.

Адрес администрации сайта: admin@soundbarrel.ru

|